Перемешивание в жидких средах широко применяется в различных отраслях промышленности: в химической промышленности для приготовления суспензий, эмульсий, пен и растворов; в целлюлозно-бумажном производстве для получения смесей волокнистых материалов с жидкостью, для предотвращения оседания волокна из этих смесей и для смешивания различных материалов при составлении требующейся композиции бумажной массы, для приготовления наполнителей, проклеивающих веществ и покрытий; в производстве ДСП и ДВП – для получения проклеивающих составов и для получения однородной по концентрации и составу древесноволокнистой массы в массных бассейнах и ящиках непрерывной проклейки. Кроме того, перемешивание в жидких средах применяется также для интенсификации химических, диффузионных и тепловых процессов.

Способы перемешивания и выбор аппаратуры, для его проведения определяются целью перемешивания и агрегатным состоянием перемешиваемых материалов. Независимо от того, какая среда смешивается с жидкостью – газ, жидкость или твердое сыпучее вещество, – различают два основных способа перемешивания в жидких средах: механический (с помощью мешалок различных конструкций) и пневматический (барботаж сжатого воздуха, пара или инертного газа). Кроме того, взаимно растворимые жидкости, а также газы могут быть смешаны непосредственно в трубопроводах с помощью специальных вставок: диафрагм, сопел, труб Вентури и др., а также циркуляцией жидкостей насосами.

В производстве древесных плит и пластиков циркуляционное перемешивание применяют в баках для хранения синтетических смол с целью предотвращения их загустения и при приготовлении проклеивающих эмульсий.

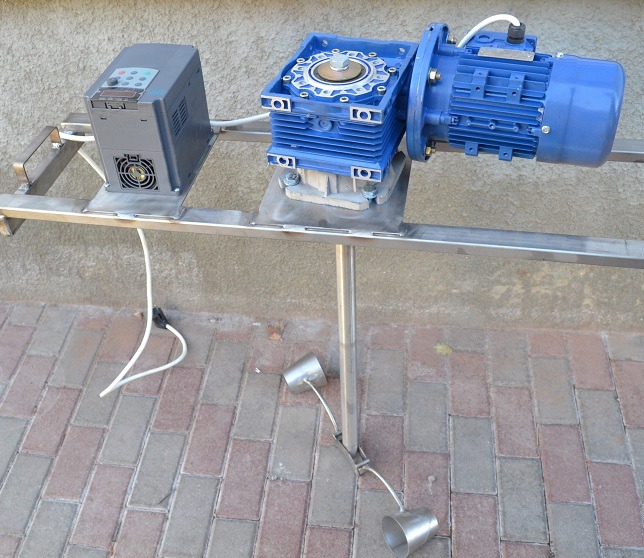

Наиболее распространенным способом перемешивания в жидких и пастообразных средах является механическое перемешивание. Механическое перемешивание осуществляется с помощью мешалок, которым сообщается вращательное движение. В зависимости от устройства мешалки делятся на лопастные, пропеллерные, турбинные и специального назначения (якорные, рамные и листовые). Лопастные/ якорные, рамные и листовые мешалки относятся к тихоходным (частота вращения 0,15…5 с-1), пропеллерные и турбинные – к быстроходным (частота вращения до 40 с-1). Вал мешалки устанавливают в аппарате вертикально, горизонтально или наклонно.

Лопастные мешалки наиболее просты по конструкции, имеют две или несколько лопастей. Устанавливают их, как правило, на вертикальном валу, ось которого совпадает с осью аппарата. Диаметр лопастей dм =(0.15…0,5)D, где D – внутренний диаметр аппарата; ширина лопасти b = 0,25dм. К недостаткам мешалок этого типа следует отнести низкое насосное действие мешалки (слабый осевой поток), не обеспечивающее достаточно полного перемешивания во всем объеме аппарата. Они сообщают жидкости в основном вращательное движение (тангенциальный поток). Развитие турбулентности в объеме перемешиваемой жидкости происходит медленно, циркуляция жидкости невелика. Поэтому лопастные мешалки применяют для перемешивания жидкостей, вязкость которых не превышает 50 Па·с. Эти мешалки непригодны для перемешивания в аппаратах непрерывного действия. Чтобы обеспечить перемещение жидкости в вертикальном направлении, устанавливают наклонные лопасти под углом 30…45° к оси вала. Такая мешалка способна удерживать во взвешенном состоянии частицы вещества с малым удельным весом, скорость осаждения которых невелика. Мешалки с наклонными лопастями хорошо перемешивают жидкости средней вязкости и суспензии. В аппаратах значительной высоты на одном валу устанавливают несколько пар лопастей, повернутых друг относительно друга на 90°. Расстояние между отдельными рядами выбирают в пределах (0,3…0,8)dм в зависимости от вязкости перемешиваемой среды.

Лопастные мешалки используют в качестве перемешивающего устройства в баках для приготовления и хранения связующего, парафиновой эмульсии, ящиках непрерывной проклейки древесноволокнистой массы, смесителях и другом оборудовании цехов ДВП и ДСП. При больших объемах перемешиваемой жидкости применяют лопастные мешалки (мешальные бассейны) с горизонтальным расположением оси вращения лопастей.

Лопастные мешалки используют в качестве перемешивающего устройства в баках для приготовления и хранения связующего, парафиновой эмульсии, ящиках непрерывной проклейки древесноволокнистой массы, смесителях и другом оборудовании цехов ДВП и ДСП. При больших объемах перемешиваемой жидкости применяют лопастные мешалки (мешальные бассейны) с горизонтальным расположением оси вращения лопастей.

Для перемешивания жидкостей вязкостью до 100 Па·с, а также для перемешивания в аппаратах, обогреваемых с помощью рубашки или внутренних змеевиков, в тех случаях, когда возможны выпадение осадка или загрязнения теплопередающей поверхности, применяют якорные или рамные мешалки. Их поставляют комплектно с реактором. Они имеют форму, соответствующую внутренней форме аппарата. Диаметр мешалки соответствует (0,8…0,95)D, частота вращения (0,3…1,0) с-1.

Якорные мешалки применяют для перемешивания густых вязких сред, в частности синтетических смол в реакторах. Мешалка перемешивает все компоненты смолы, очищает стенки реактора, благодаря чему улучшается теплообмен и предотвращается перегрев массы.

Листовые мешалки имеют лопасти большей ширины, чем у лопастных мешалок. Они применяются для перемешивания маловязких жидкостей (вязкость менее 0,5 Па·с), интенсификации процессов теплообмена при проведении химических реакций в объеме и растворении. Для процессов растворения используют листовые мешалки с отверстиями в лопастях. При вращении такой мешалки на выходе из отверстий образуются струи, способствующие растворению твердых материалов. Листовые мешалки устанавливают на расстоянии h = (0,2…0,5)D от дна сосуда, лопастные мешалки – на расстоянии h≤0.3D. Для листовых мешалок dм = (0,3…0,5)D , ширина лопасти b = (0,5…1,0)D,

Частота вращения лопастных и листовых мешалок в зависимости от вязкости перемешиваемой среды изменяется от 0,5 до 5,0 с-1, причем с увеличением вязкости и ширины лопастей скорость вращения мешалки уменьшается.

Для предотвращения образования на поверхности жидкости воронки, ухудшающей условия перемешивания, к стенкам аппарата вдоль образующей крепят отражательные перегородки – вертикальные планки шириной 0,1D. При большой вязкости жидкости во избежание образования застойных зон за перегородками их устанавливают на расстояния от стенки, равном 0,2…1,0 ширины перегородки.

Пропеллерные мешалки применяют для интенсивного перемешивания жидкостей умеренной вязкости (до 4 Па·с), для растворения, образования взвесей, быстрого перемешивания, образования маловязких эмульсий, гомогенизациии больших объемов жидкости. Эти мешалки изготавливают двух -, трех – и четырехлопастными с лопастями, изогнутыми по профилю гребного винта. Наибольшее распространение получили трёхлопастные пропеллеры. Пропеллерные мешалки создают преимущественно осевые потоки -обладают большим насосным эффектом, что особенно необходимо для предотвращения оседания твердой фазу в суспензиях. Пропеллерные мешалки следует устанавливать в цилиндрических аппаратах с выпуклыми днищами. При установке их в прямоугольных баках или аппаратах с плоскими днищами интенсивность перемешивания падает вследствие образования застойных зон (это не относится к мешалкам с горизонтальным валом).

Интенсивность перемешивания пропеллерной мешалкой резко возрастает при смещении вала мешалки с осевой линии аппарата и при наклоне вала на угол 10 – 20° к вертикали. Для улучшения перемешивания больших объемов жидкости и организации направленного течения жидкости (при большом отношении высоты к диаметру аппарата) пропеллер иногда заключают в диффузор.

Для пропеллерных мешалок принимают следующие соотношения основных размеров: диаметр мешалки dм=(0,2…0,5)D; расстояние от мешалки до дна сосуда h=(0,5…1,0)dм; высота уровня жидкости в сосуде H=(0,8 …1,2)D. Число оборотов пропеллерных мешалок достигает 40 в секунду.

Недостатком пропеллерных мешалок является сложность конструкции и сравнительно высокая стоимость изготовления. В производстве древесных плит и пластиков пропеллерные мешалки используют наряду с лопастными в клееприготовительных отделениях (ящиках непрерывной проклейки) и мешальных бассейнах.

Турбинные мешалки имеют форму колес водяных турбин с плоскими, наклонными или криволинейными, лопатками, укрепленными, как правило, на вертикальном валу. Турбинные мешалки обеспечивают хорошее перемешивание вязких жидкостей и суспензий (до 20 Па·с). Они используются для быстрого растворения, эмульгирования, диспергирования, для образования взвесей (размер частиц для закрытых мешалок может достигать 2,5·10-2 м), при проведении химических реакций, абсорбции газов и интенсификации тепловых процессов. Для перемешивания в больших объемах турбинные мешалки менее пригодны, чем пропеллерные мешалки.

В зависимости от области применения турбинные мешалки обычно имеют диаметр dм=(0,15…0,65)D при Hж/D≤2. При значительной высоте аппарата устанавливают на валу две или три мешалки. Турбинка располагается близко ко дну – на расстоянии h=(0.25…0.35)dм.

Мощность, потребляемая турбинными мешалками, работающими в аппаратах с отражательными перегородками, практически не зависит от вязкости среды.

Выбор мешалки определяется условиями проведения процесса и вязкостью перемешиваемой среды. В основу их сравнительной оценки могут быть положены две наиболее важные характеристики: 1 – интенсивность перемешивающего устройства; 2 – эффективность его действия.

Интенсивность перемешивания определяется временем достижения заданного технологического результата или числом оборотов мешалки при фиксированной продолжительности процесса. Действие мешалки будет тем более интенсивным, чем меньше время перемешивания (при n=const) или чем меньше число её оборотов ( при тау=const).

Эффективность перемешивающего устройства определяется затратами энергии, необходимой для достижения заданного технологического результата. Например, в процессах получения суспензий эффективность перемешивания характеризуется степенью равномерности распределения твердой фазы в объёме аппарата; при интенсификации тепловых и диффузионных процессов – отношением коэффициентов тепло – или массоотдачи при перемешивании и без него; в процессах приготовления эмульсий – диаметром дисперсной фазы или суммарной площадью контакта фаз.

Для экономичного проведения процесса перемешивания желательно, чтобы требуемый эффект перемешивания достигался за наиболее короткое время. При оценке расхода энергии перемешивающим устройством следует учитывать общий расход энергии за время, необходимое для обеспечения заданного результата перевешивания.